前處理工藝簡(jiǎn)介

前處理是為了增加涂裝效果,對(duì)待涂裝工件進(jìn)行預(yù)先去污﹑去脂﹑防銹﹑打底的一個(gè)準(zhǔn)備工程﹒一般工藝流程為﹕脫脂→水洗→中合(表調(diào))→皮膜化成(磷化)→水洗→烘干﹒各工程簡(jiǎn)介如下﹕

一﹒脫脂槽

主要成份為﹕碳酸鹽﹐磷酸鹽﹑硅酸鹽及非離子界面活性劑﹒

主要功能為﹕去除工件表面附著的油污﹑膠脂﹑鐵屑﹑臟污及其它小顆粒附著物﹒

工作原理為﹕此槽液一半屬親油性乳化減洗液﹐通過(guò)皂化反應(yīng)﹑乳化反應(yīng)﹐剝離過(guò)程﹐達(dá)到其去除油污的目的﹐同時(shí)其設(shè)備配套運(yùn)作﹐有效運(yùn)用了摩擦力﹑表面張力﹑震蕩力﹑浮力等促使工件達(dá)到潔凈的目的﹒

注意事項(xiàng)﹕此液液面常有油污飄浮﹐容易造成工件二次附油﹐所以需定期人工濾去液面油污﹒

二﹒水洗槽

主要功能為﹕對(duì)已脫脂工件表面殘留液進(jìn)行溶解﹐淡化及潔凈﹐為下一工序作準(zhǔn)備﹒

注意事項(xiàng)﹕此槽由于在工作中常有減液及臟污帶入﹐因此保持清潔較為重要﹐通常會(huì)設(shè)置自動(dòng)溢流和定期換水程序﹐使其堿性保持在2PT以下﹒

三﹒清水噴霧槽

主要功效﹕此槽與水洗槽功能相同外﹐另增加利用水霧動(dòng)能﹐促進(jìn)殘留“較重”顆粒臟污的剝落﹒

注意事項(xiàng)﹕噴霧大小要適當(dāng)﹐以免水溶解﹐輸送鏈中的高溫機(jī)油及潤(rùn)滑油﹐造成滴落﹐污染工件﹒

四﹒中合槽

其主要成份為﹕磷酸鹽及表面活性劑﹒

主要功能為﹕a.使覆膜均勻細(xì)致﹒

b.加快覆膜瞬間反應(yīng)量﹒

c.減少皮貘藥劑浪費(fèi)量﹒

d.中和工件表面PH值﹐以保護(hù)表面涂層﹒

工作原理﹕利用表面活性物質(zhì)﹐使其磷酸鹽同工件先進(jìn)行初反應(yīng)﹐預(yù)備打底“劃出結(jié)晶框架﹐使工件處于最佳結(jié)合力”狀態(tài)﹐打此工件(鐵﹑鋅)離子穩(wěn)定鍵﹐﹒為皮貘覆蓋﹐打好基礎(chǔ)狀態(tài)﹒

注意事項(xiàng)﹕此液為“打底”液﹐往往會(huì)被忽略﹐在工件覆膜粗﹑薄時(shí)﹐可調(diào)整此濃度﹐另由于活性物質(zhì)容易自動(dòng)分解﹐遇酸會(huì)發(fā)生副反應(yīng)﹐所以要定期放水﹐重新建浴﹒(一般7-10天)

五﹒磷化槽(皮膜槽)

其主要成分為﹕正磷酸﹑硝酸鹽﹑磷酸鹽﹑鋅離子﹑鎳離子

主要功效為﹕對(duì)工件表面覆蓋一層保護(hù)膜﹐使其具有耐蝕性﹐同時(shí)也為增加涂裝造成陰性點(diǎn)﹐以便靜電噴涂﹒

工作原理為﹕利用液狀處理劑中的游離狀酸性物質(zhì)先同工件(鐵﹑鋅)發(fā)生聚合有機(jī)反應(yīng)﹐然后結(jié)合半穩(wěn)定狀態(tài)的磷酸鹽﹐同附著工件表面的原離子﹐(已游離的鐵鋅離子﹐加槽液中本身所帶的鋅離子)發(fā)生反應(yīng)生成﹐磷酸化合鹽﹐通過(guò)此鹽的逐漸積累﹐而達(dá)到覆膜的目的﹒

注意事項(xiàng)﹕此液為半穩(wěn)定狀﹐工件瞬間投入﹐就會(huì)打破穩(wěn)定﹐以各參數(shù)的適當(dāng)比例﹐尤為重要(如﹕酸比﹑混合比﹑工件投入量﹐其它物質(zhì)混入程度等)在管理上首先要預(yù)防各種比值出現(xiàn)大的偏差﹐然后根據(jù)工件處理情況﹐人工調(diào)動(dòng)各種參數(shù)﹐從而達(dá)到最佳的皮膜效果﹒

六﹒水洗

主要功效為﹕對(duì)已皮膜的工件的殘留酸液﹐進(jìn)行溶解﹑稀釋﹑潔凈以避免工件殘留酸性﹐影響耐蝕性和涂裝附著力﹒

注意事項(xiàng)﹕此工序同上面所講述水洗在管理上要求更嚴(yán)格﹐酸度需控制在0.2PT以下﹐最好增加溢流量﹐加長(zhǎng)水洗時(shí)間﹐加強(qiáng)換水﹒

七﹒清水噴霧

此工站主要為增強(qiáng)水洗效果﹐以達(dá)到最終工件PH值中性潔凈﹒

八﹒烘干

主要功能為﹕此工站主要為去除工件表面殘留水分﹐以達(dá)到耐蝕及便于包裝的目的﹒

注意事項(xiàng)﹕其溫度應(yīng)隨氣候﹑工件結(jié)構(gòu)﹑室內(nèi)溫度等改變而改變﹐以烘干又不燙手為標(biāo)準(zhǔn)﹐另﹕最高溫度不要超過(guò)220oC-250oC﹐以防皮膜脫落﹒

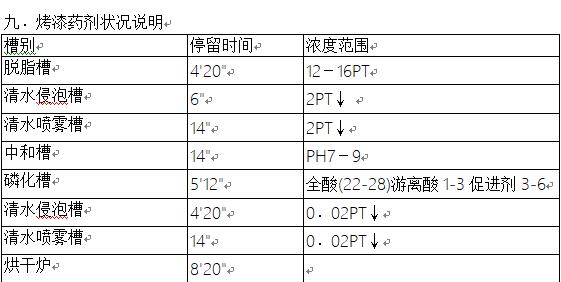

十﹒藥劑調(diào)整狀況

1﹒代號(hào)﹕

A常溫除油劑﹕NO﹒103

B磷化劑﹕NO﹒407

C表面調(diào)整劑﹕NO﹒K-3

D促進(jìn)劑﹕NO32-

E中和劑NaOH

2﹒調(diào)整方法

A加103#脫脂劑40±3KG時(shí)全 上升1o

B加407#磷化劑35±3KG時(shí)﹐全酸度上升1o﹒

C 加促進(jìn)劑3﹒5±0﹒2KG時(shí)﹐促進(jìn)劑上升1o﹒

D加K-3#調(diào)整劑0﹒4±0﹒1KG時(shí)﹐PH值上升1o﹒

3﹒其運(yùn)作狀況﹕

A線(xiàn)﹕掛鉤395±2PCS 30’21”/周

B線(xiàn)﹕掛鉤214±1PCS 28’55”/周

最后需強(qiáng)調(diào)的是,前處理工藝,在正常有序管理?xiàng)l件下,不會(huì)有什么大的變化,主要是在各種條件出現(xiàn)異常時(shí),才適當(dāng)進(jìn)行調(diào)整,這需要操作及管理人員對(duì)設(shè)備﹑藥水工作原理本身元素成分﹐氣候等因素綜合考慮﹐才能取得最佳的處理效果﹒

前處理各工位注意事項(xiàng)

前處理由于工藝要求及管制要求的需要﹐需設(shè)置工位為﹕1 搬運(yùn) 2 進(jìn)料全檢 3 上掛 4 出料全檢 5 下掛 現(xiàn)就各工位除SOP﹑SIP規(guī)定事項(xiàng)外﹐還應(yīng)注意事項(xiàng)明確如下﹕

1 搬運(yùn)

1) 熟知當(dāng)日生產(chǎn)計(jì)劃﹐提前5分鐘開(kāi)始找尋﹐搬運(yùn)當(dāng)日應(yīng)處理產(chǎn)品﹔保證上掛所需產(chǎn)品及包裝材料(如棧板﹑隔板﹑大木箱)的及時(shí)供給﹒

2) 負(fù)責(zé)本區(qū)“5S”中整理整頓工作﹐保證現(xiàn)場(chǎng)整齊有序﹒

3) 隨時(shí)向現(xiàn)場(chǎng)干部通知各相關(guān)單位及各課半成品庫(kù)存情況(大概數(shù)量)以便于調(diào)整產(chǎn)品計(jì)劃作參考﹒

4) 負(fù)責(zé)烤漆區(qū)大門(mén)守衛(wèi)工作﹒凡暫不需半成品﹐一律擋駕﹐所需半成品應(yīng)整齊排列﹐并指揮導(dǎo)入現(xiàn)場(chǎng)所有物料的定位擺放﹒

5) 對(duì)進(jìn)入烤漆的辦成品﹐把好進(jìn)料全檢關(guān)﹐堅(jiān)持先檢后上的原則﹒

6) 配合物料﹐把所有本區(qū)程序走完物料產(chǎn)品﹐拉離本區(qū)﹒

7) 暫無(wú)搬運(yùn)任務(wù)時(shí)﹐定位待命﹐不得私自離開(kāi)定位點(diǎn)﹒并保管好車(chē)子﹒

2 進(jìn)料全檢

1) 熟知各類(lèi)產(chǎn)品及其前處理前﹐對(duì)半成品的要求﹒

2) 負(fù)責(zé)對(duì)進(jìn)入物料進(jìn)行抽檢或全檢﹒

3) 發(fā)現(xiàn)不合要求物料﹐應(yīng)知會(huì)品?��;蛳嚓P(guān)單位及時(shí)處理﹐(例﹕質(zhì)量問(wèn)題﹑混料﹑標(biāo)示不準(zhǔn)確﹑包裝有問(wèn)題等)

4) 主要負(fù)責(zé)混料﹑生銹﹑嚴(yán)重變形﹑嚴(yán)重臟污﹑毛邊(毛刺)及其它可見(jiàn)不良品現(xiàn)象﹒

3 上掛

1) 熟知今日應(yīng)做那些產(chǎn)品﹐

2) 上掛前先看清標(biāo)示卡﹐發(fā)現(xiàn)有異常標(biāo)示﹐及時(shí)通知現(xiàn)場(chǎng)干部﹔

3) 不得漏掛﹐一種產(chǎn)品與另一種產(chǎn)品相接時(shí)﹐應(yīng)空5-7鉤﹐容易混料的產(chǎn)品應(yīng)主動(dòng)向下掛﹐提前10分鐘說(shuō)明﹒

4) 掛新產(chǎn)品時(shí)應(yīng)考濾“漏水”避免互撞等因素﹒

5) 棧板﹑隔板的整齊排放﹒

6) 停掛后兌現(xiàn)每日換水工作﹒并保證下一班水面能正常生產(chǎn)﹒

4 出料全檢

1) 熟知所有已處理產(chǎn)品的質(zhì)量要求﹒

2) 不良品分類(lèi)隔離﹑排放整齊﹒

3) 收集首件產(chǎn)品﹐交現(xiàn)場(chǎng)干部確認(rèn)皮膜效果(換產(chǎn)品﹑換材質(zhì)﹑換上掛方式時(shí)隨時(shí)送檢﹐正常2小時(shí)一次送檢﹒

4) 發(fā)現(xiàn)異常髻不良品過(guò)多時(shí)請(qǐng)及時(shí)通知現(xiàn)場(chǎng)干部﹒

5) 做好不良品的統(tǒng)計(jì)﹑標(biāo)示和退庫(kù)工作﹒

6) 主要負(fù)責(zé)壓傷﹑劃傷﹑撞傷﹑變形及其它可判斷不良品的檢查﹒

7) 清理脫脂肪槽液面油污(兩天一次)﹒

5 下掛

1) 熟知當(dāng)班生產(chǎn)產(chǎn)品的包裝﹑下掛方式及下工站要求﹒

2) 整理好所有下掛需用展板﹑包材﹑隔板的位置﹒

3) 隨時(shí)注意在線(xiàn)將下產(chǎn)品﹐作好下掛準(zhǔn)備﹒

4) 補(bǔ)充落掛掛鉤﹐保證各掛鉤的間距及質(zhì)量﹒

5) 浸泡槽換水工作協(xié)作﹒

6) 所有暫不上掛﹑暫不入庫(kù)產(chǎn)品的排放﹑防塵﹑防銹工作﹒

6 包裝

1) 熟知各種產(chǎn)品的包裝要求﹒

2) 嚴(yán)格戴手套的作業(yè)制度﹒

3) 嚴(yán)禁刮傷﹑混料及其它不良﹒

4) 做好產(chǎn)品的自檢﹑互檢工作﹒

5) 隨時(shí)機(jī)動(dòng)﹒

6) 協(xié)作本區(qū)“6S”工作﹒

前處理機(jī)械藥水保養(yǎng)規(guī)定

前處理設(shè)備工藝要求參數(shù)較多﹒設(shè)備保養(yǎng)較繁雜﹐現(xiàn)制定設(shè)備保養(yǎng)計(jì)劃如下﹕

1)各槽濃度﹐每天4次(24小時(shí)測(cè)量)﹐及時(shí)填寫(xiě)《前處理藥水管理日志》﹐要求上班后1小時(shí)完成﹒

2)嚴(yán)格執(zhí)行各種管理參數(shù)的管理范圍﹐若需變更必須申請(qǐng)同意后﹐由專(zhuān)業(yè)人士調(diào)動(dòng)﹒

3)試驗(yàn)臺(tái)﹑主控箱﹑超聲波﹑輸送潤(rùn)滑機(jī)﹑鏈條每天保養(yǎng)一次﹒

4)清水噴霧槽1天1次換水﹐浸泡槽2天1次換水﹒

5)中和槽一周重新建成一次﹐每?jī)商旒?.5-0.8公斤表調(diào)劑﹒

6)磷化槽除正常藥水添加外﹐保證每周補(bǔ)充促進(jìn)劑5-10KG﹐分批多次添加﹒

7)磷化槽﹐每周沉避一次﹒

8)脫脂槽﹑濾油槽﹑濾油氈﹐每?jī)商烨逍岩淮惟q

9)掛鉤每星期調(diào)整﹑補(bǔ)充﹑保養(yǎng)1次﹒

10) 各槽外觀﹑及輸送機(jī)﹑電機(jī)﹑風(fēng)機(jī)每月擦拭加油1次﹒

11) 烤爐每月至少清理一次﹒

12) 脫脂槽內(nèi)落掛產(chǎn)品每?jī)蓚€(gè)月﹐用磁頭清理一次﹒

前處理開(kāi)關(guān)機(jī)注意事項(xiàng)及易發(fā)生故障總結(jié)

1﹒開(kāi)機(jī)前應(yīng)注意﹕

A﹒瓦斯是否已打開(kāi)﹒

B﹒清水浸泡池有無(wú)換水﹐水面有否達(dá)到生產(chǎn)要求﹒

C﹒脫脂槽油污是否清理干凈﹒

D﹒各個(gè)水閥及液面是否有異常﹒

E﹒中和槽水位是否異常﹒

F﹒超聲波發(fā)音是否過(guò)大﹒

G﹒脫脂濾油槽液面是否適當(dāng)﹒

2﹒開(kāi)機(jī)后應(yīng)注意﹕

A﹒巡視設(shè)備一周﹐看﹑聽(tīng)有無(wú)異常﹒

B﹒密切注意產(chǎn)品進(jìn)入每一槽狀態(tài)﹐有無(wú)異常﹒

C﹒收集首件﹐判定藥水情況并作相應(yīng)的調(diào)動(dòng)﹒

另﹕前處理藥性故障總結(jié)為

A﹒混料

現(xiàn)階段主要有上蓋﹑設(shè)變前后﹑本體4種類(lèi)型﹐托座分1-4﹐材質(zhì)分中﹑韓﹑日等﹒

B﹒上掛錯(cuò)誤

A線(xiàn)本體不能連掛﹔99本體容易臟污﹔側(cè)板上掛需對(duì)角以防刮傷﹔產(chǎn)品掛法需考濾漏水性﹔上掛(易混品)沒(méi)有空溝等.

C﹒設(shè)備在A線(xiàn)中合槽經(jīng)常失水﹐B線(xiàn)經(jīng)常溢水﹐需每日調(diào)整﹒

D﹒濾油槽﹑脫脂液面下降后應(yīng)補(bǔ)充液面﹐以免電機(jī)空轉(zhuǎn)﹒

E﹒韓鋼會(huì)有白粉﹐應(yīng)加快線(xiàn)速﹒

F﹒模跡過(guò)重的產(chǎn)品﹐容易發(fā)黑﹐(ID99P/S支架﹑大磁架)﹒

G﹒前處理單獨(dú)開(kāi)機(jī)﹐需開(kāi)關(guān)瓦斯﹒

H﹒前處理B線(xiàn)有斷瓦斯預(yù)警﹐設(shè)施若報(bào)警后﹐瓦斯應(yīng)調(diào)節(jié)后才能重新開(kāi)啟﹒

I﹒A線(xiàn)需經(jīng)常注意瓦斯情況﹐以防溫度下降﹒

J﹒清水溢流之水量大小應(yīng)適當(dāng)﹐以免溢出﹒